【汽车芯片】开发车规级FCBGA封装的挑战和途径

内容提要:本文提供了倒装芯片球栅阵列(FCBGA)封装开发的最新情况,以及满足1/0级要求应采取的方法。在汽车2级和3级封装资格认证的扩展可靠性测试中,包装质量和磨损失效模式和机制已确定高温下的热机械应力和材料退化是1/0级开发的关键因素。

摘要

汽车电子委员会(AEC)文件AEC-100定义的汽车1级和0级封装要求需要更严格的温度循环和高温存储条件,以满足严酷的汽车应用要求,例如最高150°C的器件工作温度,15年可靠性和零缺陷质量水平。此外,为了满足车载网络、自动驾驶、信息娱乐和传感器集成的新汽车要求,设备功能集成度的提高正在推动芯片和封装尺寸的增加。随着封装尺寸越来越大,质量和可靠性要求不断提高,本文提供了倒装芯片球栅阵列(FCBGA)封装开发的最新情况,以及满足1/0级要求应采取的方法。在汽车2级和3级封装资格认证的扩展可靠性测试中,包装质量和磨损失效模式和机制已确定高温下的热机械应力和材料退化是1/0级开发的关键因素。为了达到更高的等级水平,需要评估基板核心、阻焊层和构建层等关键封装基板材料,以及可能需要改进底部填充材料等组装材料。

使用基板和组装材料的热膨胀系数(CTE)、弹性模量(E1)和玻璃化转变温度(Tg)等关键材料特性的机械模拟数据,为所用基板和组装材料的选择提供指导,在设计实验时满足汽车1级和0级可靠性要求。

结果表明,使用低CTE材料作为基板核心和构建材料有利于防止SR裂纹、UF裂纹和凸点裂纹。基于模拟输入的实验设计的可靠性应力开发了一种基板和组装材料组满足45毫米x45毫米FCBGA上的AEC100阻焊剂(SR)1级和0级封装要求。

一.简介

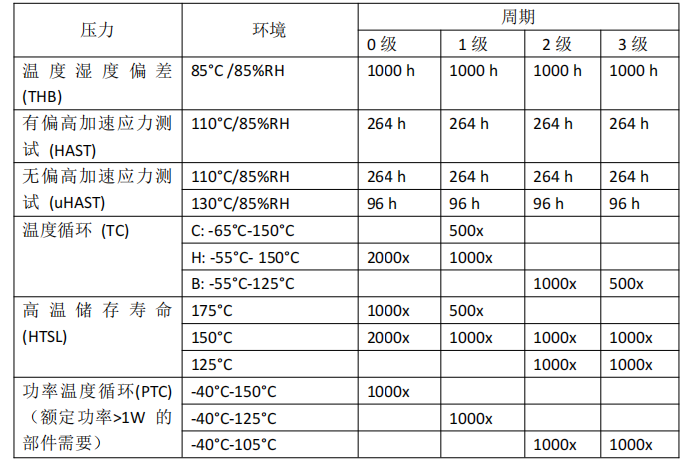

汽车中数字处理内容的增加,从信息娱乐应用到高级驾驶辅助系统(ADAS),需要对倒装芯片球栅阵列(FCBGA)半导体封装的可靠性性能进行全面评估。根据功能的不同,汽车电子委员会(AEC)将元件级可靠性要求分为3级、2级、1级或0级。表1总结了这些等级的要求。所有汽车等级的温度-湿度偏差(THB)、偏差和无偏差高加速应力测试(HAST)要求保持不变——在130°C/85%湿度下96小时,或在110°C/85%湿度下264小时。所有可靠性测试之后,在室温和高温下进行电气测试。

表1.汽车等级要求

显然,汽车1/0级严格的温度循环和高温存储要求需要仔细选择基板和组装材料。-65°C至150°C的较大温度范围会加剧与温度循环相关的许多失效机制,例如焊料凸块的疲劳开裂以及底部填充胶和阻焊(SR)膜等聚合物材料的开裂。同样,高温存储测试条件(HTSL:150°C和175°C)会导致材料属性发生永久性变化,从而导致封装性能下降。可靠性数据收集的周期时间长也意味着鉴定失效可能会导致产品鉴定严重延迟。因此,在整个开发和鉴定过程中需要明智地使用热机械建模。

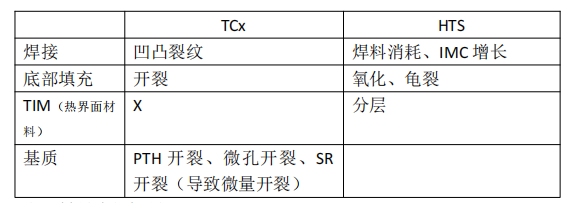

表2总结了FCBGA封装在不同可靠性应力下遇到的常见材料退化机制。

表2.材料降解机制

当长时间处于高温下时,聚合物材料会发生永久性变化。根据环境的不同,这可能包括材料氧化以及导致脆化的机械性能变化。湿度的存在还会导致芯片钝化和基板阻焊层界面处的粘附力丧失。研究人员研究了不同温度等温老化下底部填充胶拉伸性能和蠕变行为的演变,并开发了一个4参数经验模型来预测性能变化。据报道,在高于和低于底部填充材料的Tg的温度下进行等温老化时,底部填充材料的模量和拉伸强度单调增加,同时断裂伸长率增加,表明底部填充材料的整体增韧。

同样,FCBGA封装中的焊点会经历热老化,导致相对脆的金属间化合物层生长,从而对焊点的机械性能产生不利影响。

此外,设计规则和材料之间存在很强的相互作用。通常,如果没有基板和组件的限制性设计规则,市场上最好的材料也无法满足汽车1/0级的可靠性要求。设计规则虽然能够展示更高的可靠性,但可能会对电气性能产生不利影响和/或导致更高的成本。因此,随着时间的推移,人们不断努力通过材料和工艺改进来重新启用限制性设计规则。

最后,由于汽车部件的关键任务功能,因此也强调缺陷消除和遏制。这最好通过严格的质量控制措施来实现,其中包括整个包装供应链的失效模式影响分析(FMEA)、材料和流程控制计划。因此,实现汽车1/0级认证需要三个组成部分——材料选择、基板和装配设计规则以及强大的制造系统(见图1)。本文重点讨论通过热机械模拟、装配实验和可靠性测试来选择材料。

图1.1/0级汽车零部件

二. 机械模拟研究

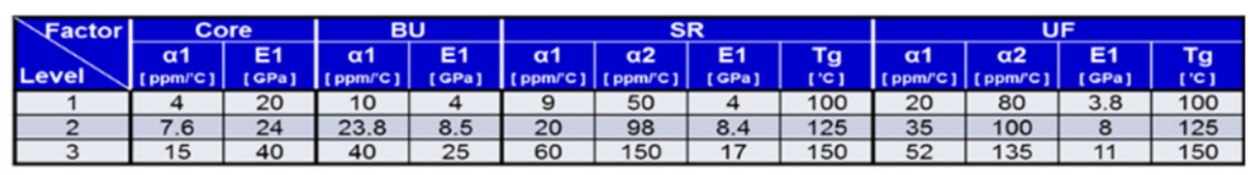

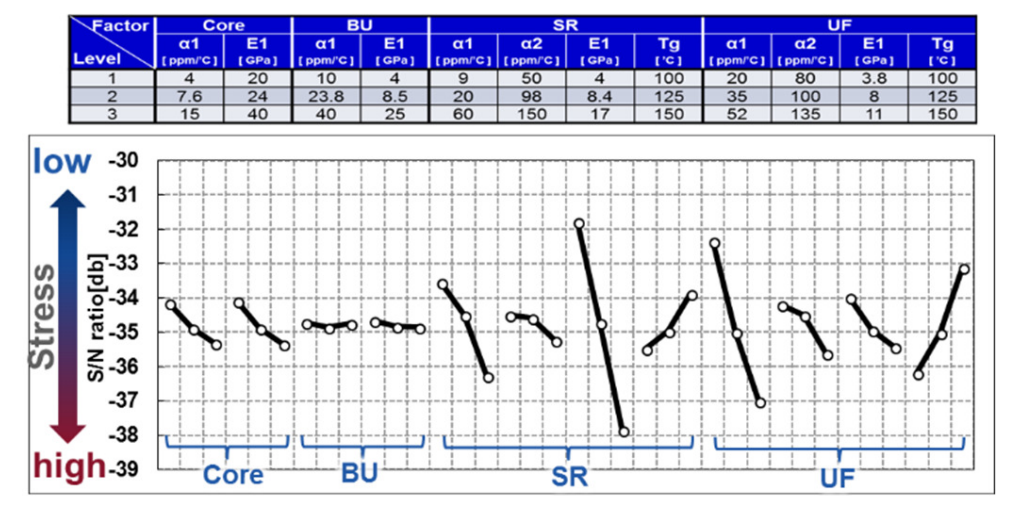

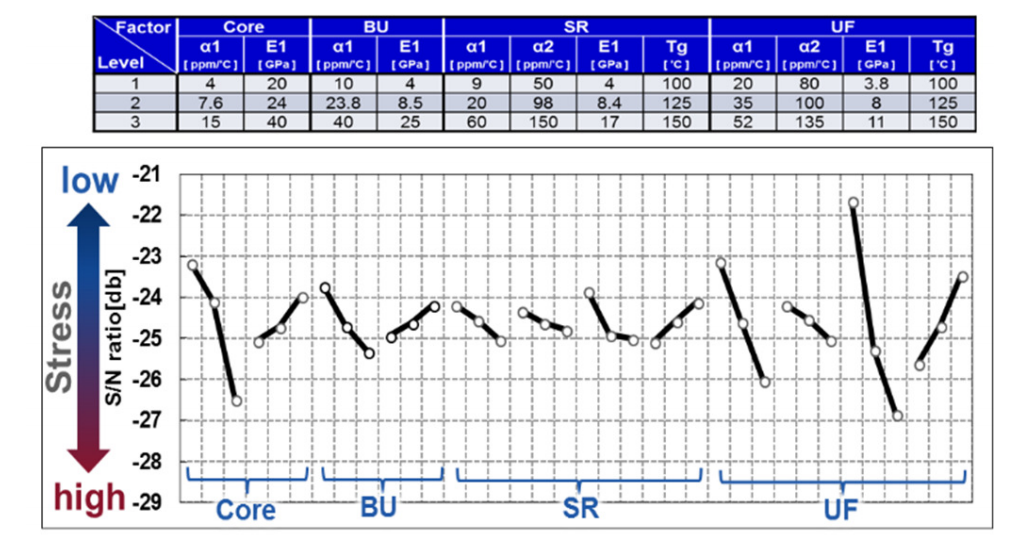

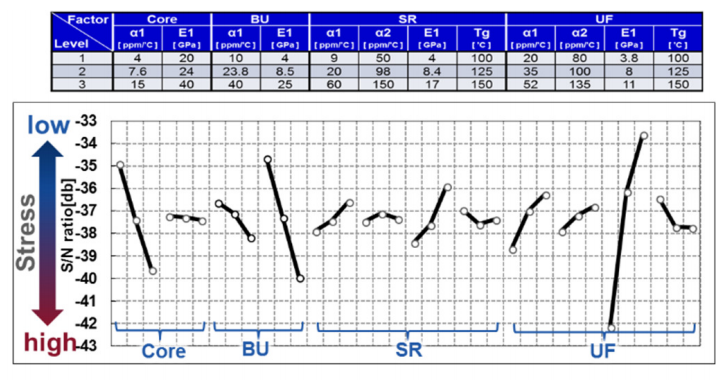

采用田口分析法研究了封装基板和组装材料的材料特性对阻焊剂开裂、底部填充开裂和芯片互连开裂的影响。研究的主要材料特性是基板核心材料、积层材料和阻焊材料以及组装中的底部填充材料的热膨胀系数(CTE1、CTE2)、弹性模量(E1)和玻璃化转变温度(Tg)。使用市售材料模拟每种材料属性的三个级别(低、中、高)。例如,比较了CTE分别为4、7.6和15 ppm/C的三种芯材。表3显示所研究的材料特性。

表3.基板和组装材料的特性

田口模拟方法用于确定材料特性对三种失效机制的影响:阻焊剂开裂、底部填充(UF)开裂和芯片互连凸块开裂。图2显示了不同材料特性对芯片角部焊料凸块处阻焊剂开裂倾向的影响。田口输出是信噪比(S/N),0相当于无应力。数字(绝对值)越高表示压力越高。图2显示SR和UF材料对SR裂纹有很大影响。SR的低模量和UF的低CTE可以提高对SR应力的抵抗力。

图2. 材料特性对SR裂纹的影响

图3显示了不同的材料特性对芯片角部发生超滤裂纹的倾向的影响。芯材和UF材料对UF裂解影响较大。低CTE芯材和底部填充胶具有低CTE、低模量和高Tg,可降低UF开裂的可能性。

图3

图4显示了不同材料特性对芯片互连凸块破裂倾向的影响。基板核心和堆积材料以及UF材料对凸点裂纹有很大影响。低CTE芯材、低模量堆积材料和高模量底部填充胶可用于降低凸块破裂风险。

图4.材料特性对芯片互连凸块裂纹的影响

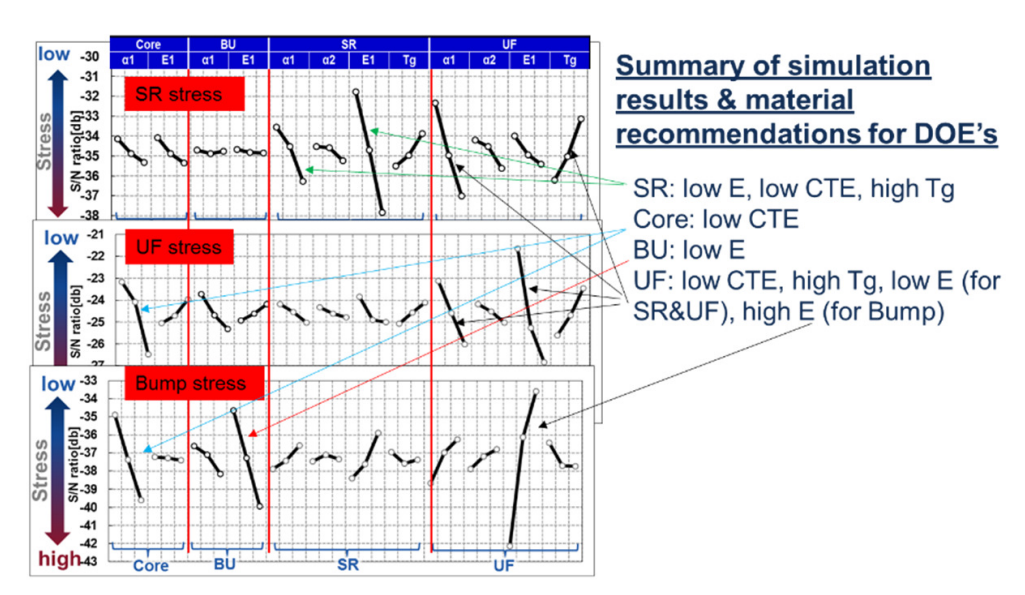

从图2、3和4所示的结果可以看出,优化基板和组件材料特性以降低一种机制的风险可能会不利地增加另一种失效机制的风险,从而导致必要的权衡。图5显示了所有三种故障机制的组合。一般来说,需要针对特定封装几何形状观察到的主要失效机制来优化材料特性,同时还需要进行修改以防止另一种失效机制成为主导。根据图4所示的材料特性趋势,一般建议是使用低CTE芯材料和低模量堆积材料以及低CTE和模量的阻焊剂。对于底部填充胶来说,虽然低CTE和高Tg是有益的,但模量的影响很大。建议使用低模量UF来预防UF和SR裂纹,但会显著增加凸点裂纹风险,而需要高模量UF。

图5.材料特性对所有三种机制(SR裂纹、UF裂纹和凸块裂纹)影响的比较

田口模拟的结果和建议被用作选择当前和新材料进行实验设计(DOE)的指南,以满足AEC 100 的0级和1级可靠性要求。

三.基材和组装材料DOE’s

菊花链测试车辆(TV)用于评估不同的市售基板和组装材料。TV芯片尺寸为19.2毫米x19.2毫米,具有165微米间距的磷酸铜(CuP)凸块。TV芯片采用倒装芯片方式连接到45毫米x45毫米、2-2-2有机基板上,该基板具有0.8毫米核心和连接到封装基板上的1毫米厚铜散热器。CuP凸块和BGA均使用SAC 305焊料。封装横截面示意图如图6所示。

图6.本研究中使用的45 mm FCBGA封装的横截面示意图

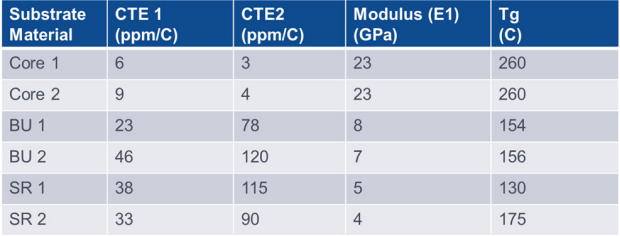

DOE包括评估具有两种核心材料(核心1、核心2)、两种堆积(BU)材料(BU1、BU2)和两种阻焊材料(SR1、SR2)的基板。使用芯材、堆积材料和SR材料的组合来制造三种基板类型,如表4所示。基材材料的材料特性如表5所示。

表4.所制造的三种类型的基板所使用的基板材料

表5. DOE中使用的基材材料的材料特性

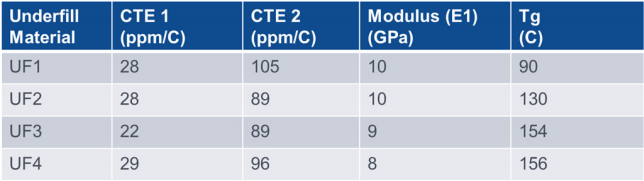

FCBGA组装使用四种不同的底部填充材料(UF1、UF2、UF3和UF4)进行。对于三种类型基板上的所有构建,热界面材料(TIM)和铜盖附着材料等其他组装材料保持相同。所评估的四种超滤材料的物理性质如表6所示。

表6.评估四种底部填充胶的物理特性

DOE组装的样品在进行3级预处理后进行了可靠性测试。进行的可靠性压力测试包括:a)无偏HAST(uHAST)(110°C/85% RH)264小时,b)温度循环条件H(-55°C至150°C)1000和2000次循环,以及c)高温储存(175°C)500和1000小时。在某些腿上进行了开路/短路(OS)测试。在预处理后和每次可靠性读数后,取出大约10个样品/腿,并在取下盖子后目视检查圆角裂纹。通过扫描声学断层扫描(SAT)分析来识别任何底部填充分层,并对单元进行横截面和平面抛光,以在每次读数时检查阻焊剂裂纹、凸块裂纹和底部填充裂纹。

四.DOE结果

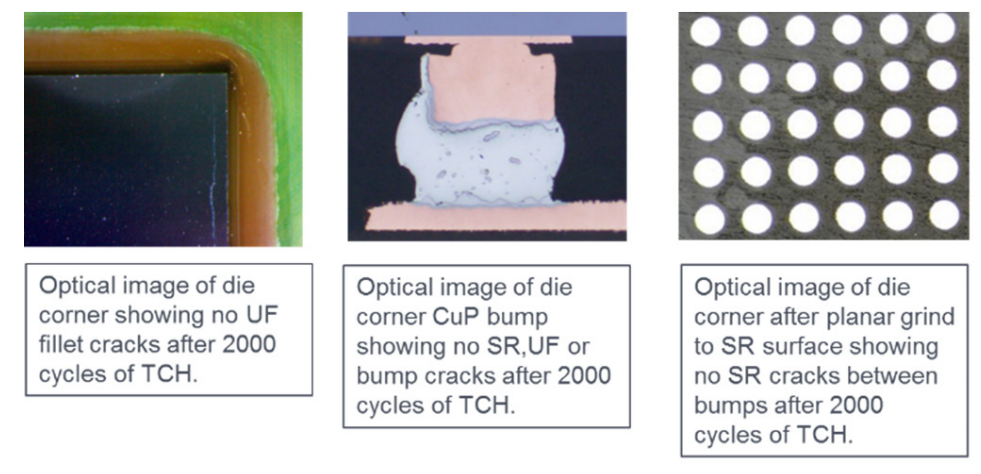

1型基板(低CTE堆芯,低CTE堆积)和UF1的一个支腿在所有AEC-100的0级可靠性测试后通过了O/S测试(264小时uHAST,2000次TCH循环,175°C下1000小时HTS)。光学、SAT、X截面和平面抛光在175°C下进行264小时UHAST、2000次TCH和500小时HTS后,未发现任何损坏迹象,如阻焊开裂、圆角开裂或凸块开裂。检查的代表性图像如图7所示。然而,在175°C高温超导1000小时后,在机组上发现了小的UF圆角表面裂纹。横截面分析表明,圆角表面裂纹包含在底部填充圆角的薄变色区域内。变色区域被认为是氧化损伤的底部填充环氧树脂的薄层。一些底部填充物没有表现出这种表面圆角裂纹。

图7. 2000次TCH循环后的单元光学图像显示没有SR、UF或凸点裂纹的迹象

五.讨论与结论

田口机械模拟结果和DOE可靠性结果均表明,使用低CTE材料作为基板核心和构建材料,有利于防止SR裂纹、UF裂纹和凸块裂纹。对于底部填充性能,机械模拟结果表明,需要在使用高模量材料来防止凸块裂纹,与使用低模量材料来防止阻焊和底部填充裂纹之间进行折衷。DOE结果表明,具有中间模量的底部填充胶(UF1)表现最佳,满足1级和0级可靠性要求。DOE结果无法实现使用高Tg UF材料的预期优势。

对于一些底部填充材料,仅在175°C下进行1000小时的高温超导后才出现底部填充填角表面裂纹的新现象,这被认为与底部填充环氧树脂和/或硬化剂因高温氧化而降解有关。虽然这些表面裂纹不会导致电气失效,但有必要进行进一步研究,以了解氧化动力学,并与底部填充材料供应商合作,配制具有更强抗氧化性的底部填充材料。替代底部填充胶没有表现出这种表面氧化。总之,田口机械模拟结果在确定基板和组装材料特性对阻焊剂开裂、底部填充开裂和凸块开裂倾向的影响方面具有预测性。通过基于仿真输入的实验设计的可靠性应力结果开发出满足45mm x 45mm FCBGA封装上的AEC100的1级和0级封装要求的基板和组装材料组。

详询“牛小喀”微信:NewCarRen

详询“牛小喀”微信:NewCarRen

作者:牛喀网专栏作者

牛喀网文章,未经授权不得转载!