使用IEC62380和SN29500进行半导体功能安全基础失效率估计

内容提要:本文重点介绍了两种广泛接受的技术,来估算半导体元件的BFR;根据IEC 62380和SN29500分别进行估算。本文还概述了影响BFR的因素,并对各种技术进行了比较和对比。

摘 要

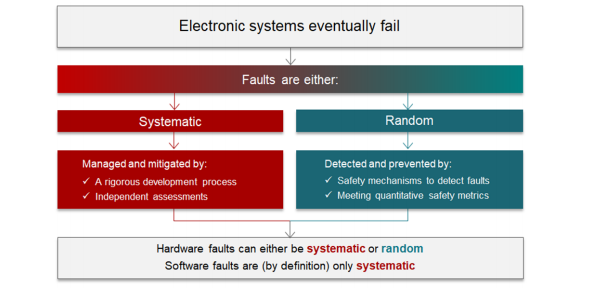

国际电工委员会(IEC)615081和国际标准化组织(ISO)26262等功能安全标准,要求半导体设备制造商解决系统性和随机性硬件失效。其中系统性失效通过遵循严格的开发流程来管理和减少。随机硬件失效必须遵守指定的量化指标,以满足硬件安全完整性等级(SIL)或汽车安全完整性等级(ASIL)。因此,系统性失效不在随机硬件失效指标计算的考虑范围内。

1、简介

基本失效率(BFR)量化了在正常环境条件下运行时半导体组件的内在可靠性。BFR通常结合温度、电压和工作小时数等因素来量化衡量组件的质量。

计算随机硬件指标(根据功能安全标准的要求)的主要输入之一是BFR,它可以通过多种技术进行估算。BFR估计技术依赖于失效模式的假设;因此,这些基本假设的差异将导致BFR估计的差异。

本文重点介绍了两种广泛接受的技术,来估算半导体元件的BFR;根据IEC 62380和SN29500分别进行估算。BFR估计是计算定量随机硬件指标的基础,包括:

•安全失效率(SFF)

•高需求模式下的每小时失效概率(PFH);或低需求模式下的每日失效概率(PFD)

•单点失效度量指标(SPFM)

•潜藏失效度量指标(LFM)

•随机硬件失效度量指标(PMHF)

本文还概述了影响BFR的因素,并对各种技术进行了比较和对比。

2、失效类型和随机硬件失效度量指标

硬件失效可以是系统性的,也可以是随机的,如图2-1所示。系统性失效源于设计、开发或制造过程的不足,通常源于开发过程中的缺陷。硅缺陷是一种系统性失效,因为它可以在开发的设计验证阶段被检测到。例如,设计一辆汽车并指定它的车轮是方形的,将被视为系统性失效,因为该汽车无法使用该形状的车轮。通过坚持严格的开发流程,可以通过持续的流程改进,来管理和减轻系统失效——甚至完全消除它们。

图2-1系统性和随机性失效概述

另一方面,随机硬件失效无法消除。它们源于所有电子系统最终都会失效的事实。因此,解决随机硬件失效的能力,仅限于检测和预防。在汽车电气、电子和可编程电子系统中,向驾驶员发出问题警报,可以在一定程度上控制随机硬件失效的影响。

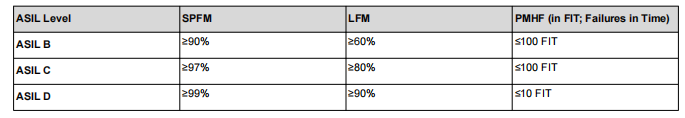

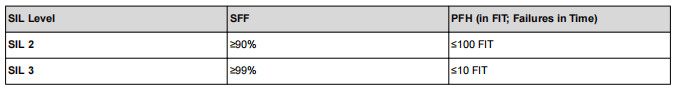

表2-1和表2-2分别根据ISO26262和IEC61508的要求,列出了与每个ASIL或SIL值相关的随机硬件失效指标的可接受值。

表2-1.符合ISO26262-5的硬件失效指标

表2-2.符合IEC61508-3的硬件失效指标

IEC61508和ISO26262在计算随机硬件指标时,都排除了系统失效。因此,BFR仅适用于失效模式分布和随机硬件指标的计算。

3、产品生命周期内的随机失效和BFR估计

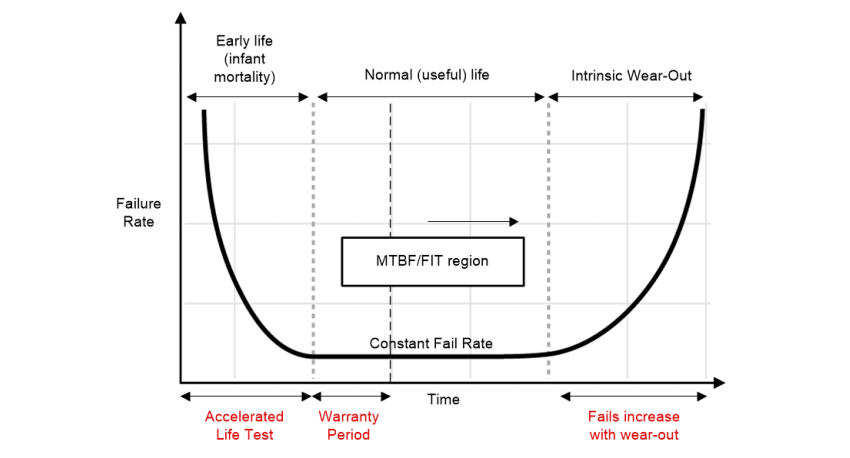

图3-1显示了浴缸曲线,它是半导体产品生命周期中三个关键时期随机硬件失效的经典表示。这些是:

•早期失效(也称为婴儿死亡率):其特点是初始失效率相对较高,但会迅速降低。通过执行加速寿命测试(如老化或IDDQ测试),可以进一步减少早期失效。早期失效主要是由未有效筛选的制造缺陷引起的。缺陷总会出现,开发和不断改进有效筛查是一项要求。

•正常寿命故障:这是浴缸曲线中,故障率相对较低且恒定的区域。BFR估计解决了半导体组件生命周期的这一部分。此失效率以 FIT为单位进行量化,它是对产品运行累计十亿(10⁹)小时内可能发生的失效数量的估计。

•固有损耗:这是产品生命周期中,固有损耗占主导地位且失效呈指数增长的时期。产品使用寿命的结束时间,被定义为损耗开始的时间。这些类型的失效是由众所周知的因素引起的,例如通道热载流子效应、电迁移、时间相关的介电击穿和负偏移温度不稳定性。而ISO26262和IEC61508等功能安全标准,不支持基于非恒定失效率计算随机硬件指标。因此,使用产品生命周期内的恒定(但悲观)近似值来估计BFR。

系统集成商必须应对正确应对寿命期间的随机硬件失效以及损耗的开始。在这种情况下,系统集成商必须依靠安全机制来提供一定的诊断覆盖率,并将风险(由严重性、暴露度和可控性)降低到可接受的值。

图3-1.浴缸曲线是随机硬件失效的经典表示

4、BFR估计技术

存在多种估算BFR的技术:实验性的,源自对事件和客户退货/现场失效的观察,或基于行业公认的可靠性指南以及一些工程判断的估算。

以下是一些经验技术的例子;但是,这些仅考虑了自身(硅)故障,而忽略了硅和封装相互作用的影响:

•温度飘移寿命测试

•高温寿命测试

•延长寿命可靠性测试

另一方面,现场观察需要准确和广泛的记录保存,而这在新产品上市时是不可用的。此外,许多半导体制造商并未收到所有客户退货,因此无准确和广泛的记录来满足估算BFR的要求。

以下行业可靠性指南可以为功能安全分析提供估计:

•IEC技术报告(TR)62380和IEC61709

•SN29500,西门子公司的电子和机电元件可靠性预测标准

•FIDES之类军事手册或来自可靠来源的其他文件

本文接下来将重点介绍使用IEC TR 62380和SN29500来估算BFR。

5、西门子SN29500 FIT模型

SN29500使用查表来查找各种组件类型的参考FIT速率和温度,例如:

•集成电路(IC)

•分立半导体

•无源元件

•开关、继电器、灯、连接器等

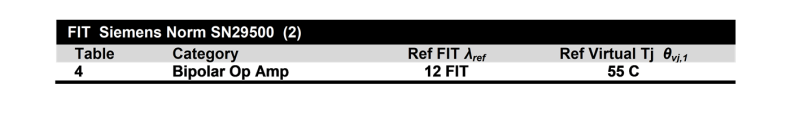

估算IC的FIT率的方法,首先是从表格中查找参考FIT率值和参考芯片温度值。这些表格分为三种类型:一种用于集成电路,另一种用于分立半导体,第三种用于无源元件。这三个表进一步分为IC/组件类型的子类别,然后按IC或分立半导体组件中有多少晶体管的范围。

在图5-1所示的摘录中,该文件为双极运算放大器功能安全FIT文档,λ ref FIT率为12 FIT,参考芯片温度为55°C。此信息来自SN29500标准。

图5-1.适用于SN29500标准的功能安全FIT文档

SN29500标准包括将FIT率从参考条件调整为实际预期系统运行条件的FIT率的计算。只需将预期温度曲线和参考值代入方程式,并根据组件在预期应用中的使用情况来计算组件的FIT率。

以下将所有类型组件的一般方程表示为:

应用FIT率=参考FIT率和温度×温度因素×电压因素×电流因素×%时间应力因素

系统集成商需要参考SN29500标准中的信息,以得出其应用程序的组件的特定FIT率。

6、IEC TR 62380

IEC62380标准在功能安全分析中估计BFR时也常用。这是一本可靠性数据手册,概述了预测电子元件、印刷电路板(PCB)和设备可靠性的通用模型。它于2004年出版,随后被淘汰。然而,ISO26262标准(现在是第二版,于2018年修订)已将IEC62380标准纳入其新发布的第11部分——ISO26262半导体应用指南。

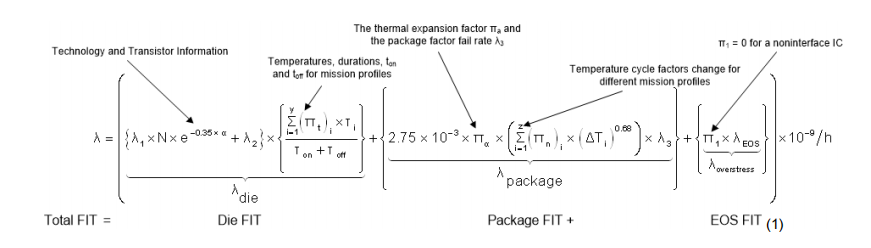

IEC TR 62380 IC故障率可以建模为芯片、封装和电气过应力(EOS)相关失效率的总和,其中:

•与芯片相关的失效率公式包括IC类型和IC技术、晶体管数量、热任务曲线、结温以及工作和非工作寿命。

•与封装相关的失效率公式包括由热膨胀、热循环、热任务曲线、封装类型和封装材料引起的机械应力。

•EOS失效率公式包括具有外部接口和电气环境的特定系统的术语。

公式1显示了IEC TR 62380 BFR公式(从原始标准复制而来)。系统集成商必须参考IEC62380标准,才能获取计算BFR所需的信息。

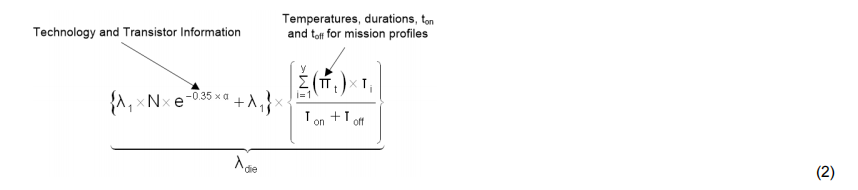

公式2根据IEC TR 62380将裸片FIT表示为:

•其中,N是晶体管类型的数量,λ 1是晶体管类型比例因子,λ 2是技术拟合率,α是当前的制造年份的因子。

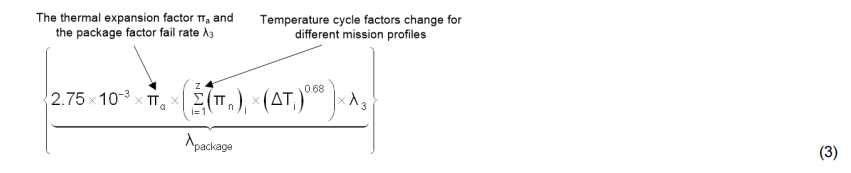

公式3表示符合IEC TR 62380的封装FIT:

•其中πα是IC与PCB的热膨胀系数之差,λ 3是封装类型和尺寸的封装比例因子。

公式4表示符合IEC TR 62380 的EOS FIT:

•默认假设是EOS=0。

如果IC应用在表中,并且系统电路板上的IC与外部环境之间有外部连接,则系统集成商可能会根据需要添加EOS值。

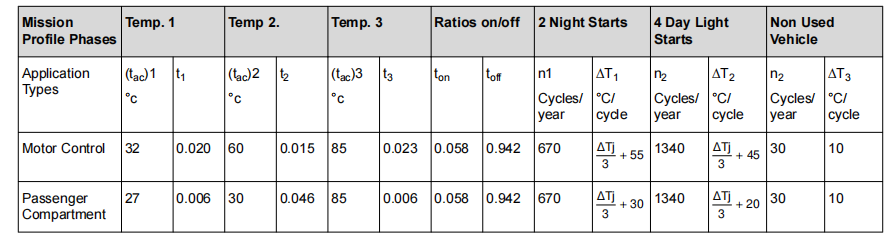

表6-1是根据IEC TR 62380的制定的汽车任务背景表的截图。根据该表,汽车电机控制应用的总工作时间约为每年500小时,其中白天启动四次,晚上启动2次,一年30天不使用。

表6-1.来自IEC TR 62380的代表性应用的任务配置文件

7、BFR计算的推荐假设

•选择一种技术,并始一直用该技术。可以是:

–经验的

–基于现场数据

•描述根据现场数据得出的失效率模型(Weibull或指数)

–基于可靠性指南。(使用源自可靠性指南的BFR。)

•假设使用任务背景。这里有几个例子:

–工业:全年24/7运行,直到预定的预防性维护周期

–汽车电机控制:参考IEC TR 62380,每天启动2到4次,每天使用约4小时

•选择(并说明)估计中使用的基础统计数据的置信区间(75%、80%、90%)

•清楚地记录已进入BFR估计的任何比例因子或降额

•考虑非工作时间和基于焊点的失效

只要所有半导体供应商使用相同的BFR估计假设——或至少明确说明他们的假设——就有可能比较来自两个不同制造商的半导体组件的BFR。

8、瞬态故障的特殊注意事项

由可能导致随机硬件故障的辐射事件(内部或外部)引起的软错误,必须在BFR估计中进行考虑。但是,由电磁干扰或串扰引起的软错误,不应包括在BFR计算中,因为这些被归类为系统故障,可以通过遵循良好的设计实践来管理。可以通过以下属性处理瞬态故障:

•使用的技术

•失效的影响和适用情况

•封装中的标准、低阿尔法与超低阿尔法模塑料

架构漏洞因子(AVF)是设计结构中由于软错误导致函数的最终输出出现可见错误的故障概率。根据ISO26262,软错误的BFR不会因为AVF或错误检测和纠正(EDAC)电路等安全机制而降低。

因此,最好分别计算随机存取存储器与半导体元件中的逻辑块的软错误的BFR。

9、IEC TR 62380和SN29500由于封装导致的BFR差异

SN29500(与IEC TR 62380相比)在考虑由硅和封装相互作用引起的失效方面存在不足。因此,功能安全标准建议:

•由半导体元件制造商估计由硅与封装材料和硅到封装的连接点(引脚)相互作用引起的失效;

•系统集成商负责半导体元件和电路板之间的连接点(焊点)的失效率估计。这些失效通常在要素或系统级别进行分析。

•根据ISO26262定义:

–要素包括括系统、组件(硬件或软件)、硬件零件或软件单元;

–系统包括一组组件或子系统,至少将传感器、控制器和执行器相互关联。

IEC TR62380考虑了硅片与引线架/基板之间的相互作用以及焊点之间的连接。相比之下,SN29500中的封装失效率仅考虑芯片与封装之间的交互,这导致在使用SN29500时BFR估计具有天然的乐观性。

10、通电时间对BFR的影响

ISO26262建议,应用这些属性来最小化对BFR的缩放或不合理的降低:

•准确的任务背景

•评估失效模式在运行条件下的适用性(任务背景文档中定义的)

•确定设备的单位失效率(系统运行的每小时、每天、每月或每年)

IEC TR 62380中的BFR公式说明了T ON和T OFF,而SN29500则说明了TW。

11、总结

系统集成商可以通过选择带有基于IEC TR 62380或SN29500的BFR的产品,来满足功能安全标准的严格要求,例如ISO26262和IEC61508。

文末福利!

1、SN 29500,IEC 62380, FIDES,JEDEC失效率数据库免费下载,扫码添加牛小喀微信,回复"芯片失效率";

2、REANA自动化计算工具免费试用申请,扫码添加牛小喀微信,回复"REANA"。

作者:牛喀网专栏作者

牛喀网文章,未经授权不得转载!